- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Différentes voies techniques du four de croissance épitaxiale SiC

2024-07-05

Les substrats en carbure de silicium présentent de nombreux défauts et ne peuvent pas être traités directement. Un film mince monocristallin spécifique doit être développé dessus via un processus épitaxial pour fabriquer des plaquettes de puce. Ce film mince constitue la couche épitaxiale. Presque tous les dispositifs en carbure de silicium sont réalisés sur des matériaux épitaxiaux. Les matériaux épitaxiaux homogènes en carbure de silicium de haute qualité constituent la base du développement de dispositifs en carbure de silicium. Les performances des matériaux épitaxiaux déterminent directement la réalisation des performances des dispositifs en carbure de silicium.

Les dispositifs en carbure de silicium à courant élevé et à haute fiabilité ont mis en avant des exigences plus strictes en matière de morphologie de surface, de densité de défauts, de dopage et d'uniformité d'épaisseur des matériaux épitaxiaux. Grande taille, faible densité de défauts et haute uniformitéépitaxie au carbure de siliciumest devenu la clé du développement de l’industrie du carbure de silicium.

La préparation de haute qualitéépitaxie au carbure de siliciumnécessite des processus et des équipements avancés. La méthode de croissance épitaxiale du carbure de silicium la plus largement utilisée est le dépôt chimique en phase vapeur (CVD), qui présente les avantages d'un contrôle précis de l'épaisseur du film épitaxial et de la concentration de dopage, de moins de défauts, d'un taux de croissance modéré et d'un contrôle automatique du processus. Il s’agit d’une technologie fiable qui a été commercialisée avec succès.

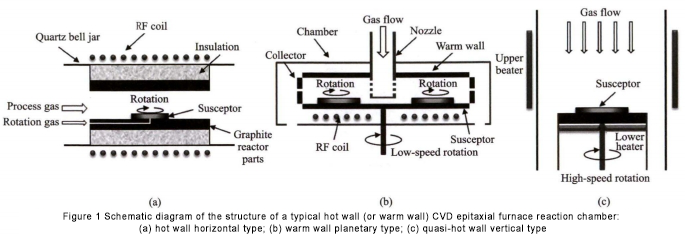

L'épitaxie CVD au carbure de silicium utilise généralement un équipement CVD à paroi chaude ou à paroi chaude, qui assure la continuation de la couche épitaxiale de cristal 4H SiC dans des conditions de température de croissance plus élevées (1 500-1 700 ℃). Après des années de développement, le CVD à paroi chaude ou à paroi chaude peut être divisé en réacteurs à structure horizontale horizontale et en réacteurs à structure verticale verticale en fonction de la relation entre la direction du flux de gaz d'entrée et la surface du substrat.

La qualité du four épitaxial en carbure de silicium comporte principalement trois indicateurs. Le premier concerne les performances de croissance épitaxiale, notamment l’uniformité de l’épaisseur, l’uniformité du dopage, le taux de défauts et le taux de croissance ; la seconde est la performance thermique de l'équipement lui-même, y compris le taux de chauffage/refroidissement, la température maximale et l'uniformité de la température ; et enfin le rapport coût/performance de l'équipement lui-même, y compris le prix unitaire et la capacité de production.

Différences entre trois types de fours de croissance épitaxiale en carbure de silicium

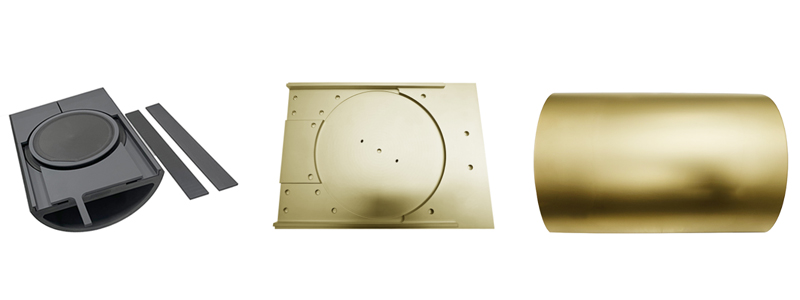

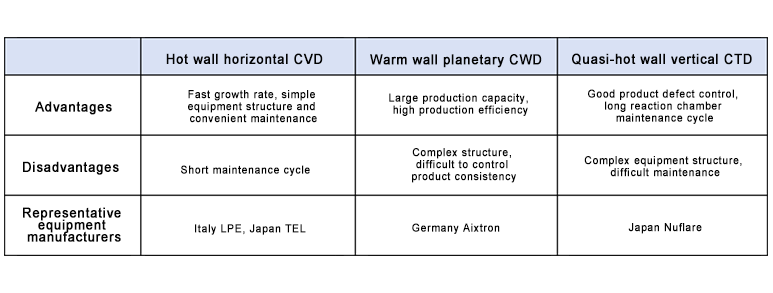

Le CVD horizontal à paroi chaude, le CVD planétaire à paroi chaude et le CVD vertical à paroi quasi chaude sont les principales solutions technologiques d'équipement épitaxial qui ont été appliquées commercialement à ce stade. Les trois équipements techniques ont également leurs propres caractéristiques et peuvent être sélectionnés en fonction des besoins. Le schéma de structure est présenté dans la figure ci-dessous :

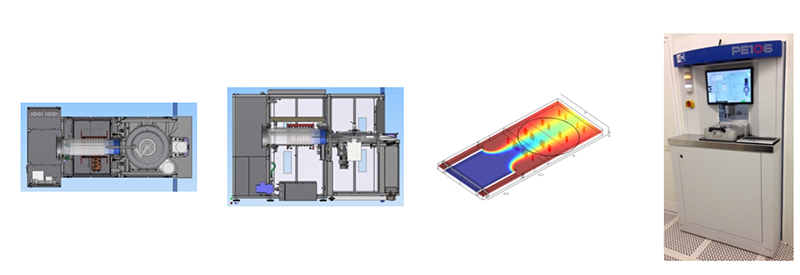

Le système CVD horizontal à paroi chaude est généralement un système de croissance de grande taille à plaquette unique entraîné par flottation à air et rotation. Il est facile d'obtenir de bons indicateurs dans la plaquette. Le modèle représentatif est Pe1O6 de la société LPE en Italie. Cette machine peut réaliser le chargement et le déchargement automatiques des plaquettes à 900 ℃. Les principales caractéristiques sont un taux de croissance élevé, un cycle épitaxial court, une bonne cohérence au sein de la tranche et entre les fours, etc. Il détient la part de marché la plus élevée en Chine.

Selon les rapports officiels du LPE, combinés à l'utilisation des principaux utilisateurs, les produits de plaquettes épitaxiales 4H-SiC de 100 à 150 mm (4 à 6 pouces) d'une épaisseur inférieure à 30 μm produits par le four épitaxial Pe1O6 peuvent atteindre de manière stable les indicateurs suivants : non-uniformité de l'épaisseur épitaxiale intra-plaquette ≤2 %, non-uniformité de la concentration de dopage intra-plaquette ≤5 %, densité de défauts de surface ≤1 cm-2, zone sans défaut de surface (cellule unitaire de 2 mm × 2 mm) ≥90 %.

Des entreprises nationales telles que JSG, CETC 48, NAURA et NASO ont développé des équipements épitaxiaux en carbure de silicium monolithique dotés de fonctions similaires et ont réalisé des expéditions à grande échelle. Par exemple, en février 2023, JSG a lancé un équipement épitaxial SiC à double plaquette de 6 pouces. L'équipement utilise les couches supérieure et inférieure des couches supérieure et inférieure des parties en graphite de la chambre de réaction pour faire croître deux tranches épitaxiales dans un seul four, et les gaz de traitement supérieur et inférieur peuvent être régulés séparément, avec une différence de température de ≤ 5°C, ce qui compense efficacement l'inconvénient de la capacité de production insuffisante des fours épitaxiaux horizontaux monolithiques. La pièce de rechange clé estPièces demi-lune avec revêtement SiC.Nous fournissons aux utilisateurs des pièces en demi-lune de 6 pouces et 8 pouces.

Le système CVD planétaire à parois chaudes, avec une disposition planétaire de la base, se caractérise par la croissance de plusieurs tranches dans un seul four et un rendement de production élevé. Les modèles représentatifs sont les équipements épitaxiaux des séries AIXG5WWC (8X150 mm) et G10-SiC (9 × 150 mm ou 6 × 200 mm) d'Aixtron en Allemagne.

![]()

Selon le rapport officiel d'Aixtron, les produits de plaquettes épitaxiales 4H-SiC de 6 pouces d'une épaisseur de 10 μm produits par le four épitaxial G10 peuvent atteindre de manière stable les indicateurs suivants : écart d'épaisseur épitaxiale inter-plaquettes de ± 2,5 %, épaisseur épitaxiale intra-plaquette non-uniformité de 2 %, écart de concentration de dopage inter-plaquette de ± 5 %, non-uniformité de concentration de dopage intra-plaquette <2 %.

Jusqu'à présent, ce type de modèle est rarement utilisé par les utilisateurs nationaux et les données de production par lots sont insuffisantes, ce qui limite dans une certaine mesure son application technique. De plus, en raison des barrières techniques élevées des fours épitaxiaux multi-wafers en termes de contrôle du champ de température et du champ d'écoulement, le développement d'équipements domestiques similaires en est encore au stade de recherche et développement, et il n'existe pas de modèle alternatif. , nous pouvons fournir un suscepteur planétaire Aixtron de 6 pouces et 8 pouces avec un revêtement TaC ou un revêtement SiC.

Le système CVD vertical quasi-paroi chaude tourne principalement à grande vitesse grâce à une assistance mécanique externe. Sa caractéristique est que l'épaisseur de la couche visqueuse est efficacement réduite par une pression plus faible dans la chambre de réaction, augmentant ainsi le taux de croissance épitaxiale. Dans le même temps, sa chambre de réaction ne possède pas de paroi supérieure sur laquelle des particules de SiC peuvent se déposer, et il n'est pas facile de produire des chutes d'objets. Il présente un avantage inhérent dans le contrôle des défauts. Les modèles représentatifs sont les fours épitaxiaux monoplaquettes EPIREVOS6 et EPIREVOS8 de la société japonaise Nuflare.

Selon Nuflare, le taux de croissance du dispositif EPIREVOS6 peut atteindre plus de 50 μm/h et la densité de défauts de surface de la plaquette épitaxiale peut être contrôlée en dessous de 0,1 cm-² ; en termes de contrôle de l'uniformité, l'ingénieur de Nuflare Yoshiaki Daigo a rapporté les résultats d'uniformité intra-plaquette d'une plaquette épitaxiale de 10 μm d'épaisseur de 6 pouces cultivée à l'aide d'EPIREVOS6, et la non-uniformité de l'épaisseur intra-plaquette et de la concentration de dopage a atteint 1 % et 2,6 % respectivement. Nous fournissons des pièces en graphite de haute pureté revêtues de SiC commeCylindre supérieur en graphite.

À l'heure actuelle, les fabricants d'équipements nationaux tels que Core Third Generation et JSG ont conçu et lancé des équipements épitaxiaux dotés de fonctions similaires, mais ils n'ont pas été utilisés à grande échelle.

De manière générale, les trois types d’équipements ont leurs propres caractéristiques et occupent une certaine part de marché dans différents besoins applicatifs :

La structure CVD horizontale à paroi chaude présente un taux de croissance, une qualité et une uniformité ultra-rapides, un fonctionnement et une maintenance simples de l'équipement et des applications de production matures à grande échelle. Cependant, en raison du type de plaquette unique et de la maintenance fréquente, l'efficacité de la production est faible ; le CVD planétaire à paroi chaude adopte généralement une structure de plateau de 6 (pièce) × 100 mm (4 pouces) ou de 8 (pièce) × 150 mm (6 pouces), ce qui améliore considérablement l'efficacité de production de l'équipement en termes de capacité de production, mais il est difficile de contrôler la cohérence de plusieurs pièces, et le rendement de production reste le plus gros problème ; le CVD vertical à paroi quasi chaude a une structure complexe et le contrôle des défauts de qualité de la production de plaquettes épitaxiales est excellent, ce qui nécessite une maintenance et une expérience d'utilisation d'équipement extrêmement riches.

Avec le développement continu de l'industrie, ces trois types d'équipements seront optimisés et améliorés de manière itérative en termes de structure, et la configuration de l'équipement deviendra de plus en plus parfaite, jouant un rôle important dans l'adaptation aux spécifications des plaquettes épitaxiales de différentes épaisseurs et exigences en matière de défauts.